La Conversion ATEX :

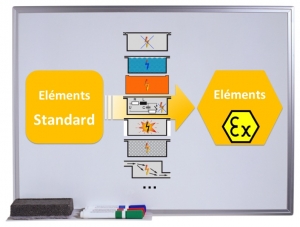

La transformation, conversion ou modification ATEX consiste à rendre une machine ou un équipement existant en une machine ou un équipement sécurisé et certifié afin d’être utilisé en zone dite ATEX.

Chaque transformation est un projet spécifique à part entière et nécessite de ce fait la mise en œuvre d’une méthodologie particulière.

Le point de départ du projet de transformation est la définition avec le client des contraintes auxquelles seront soumises la machine / ou l’équipement en fonction de la zone et des conditions d’utilisation.

Prendre en compte l’ensemble du contexte client, peut amener à optimiser le zonage du site, ou les cas/modalités d’utilisations.

Cette phase est primordiale, car elle permet de s’assurer du choix le plus pertinent, pour déterminer le niveau de transformation adéquat (ni-trop, ni-trop peu). En effet, la sous-qualification expose à un danger, la surqualification engendre des coûts, une complexité de mise en œuvre et de maintenance importants.

Une fois la Catégorie, le Groupe et la Classe de la machine ou de l’équipement définis, le projet de transformation peut démarrer.

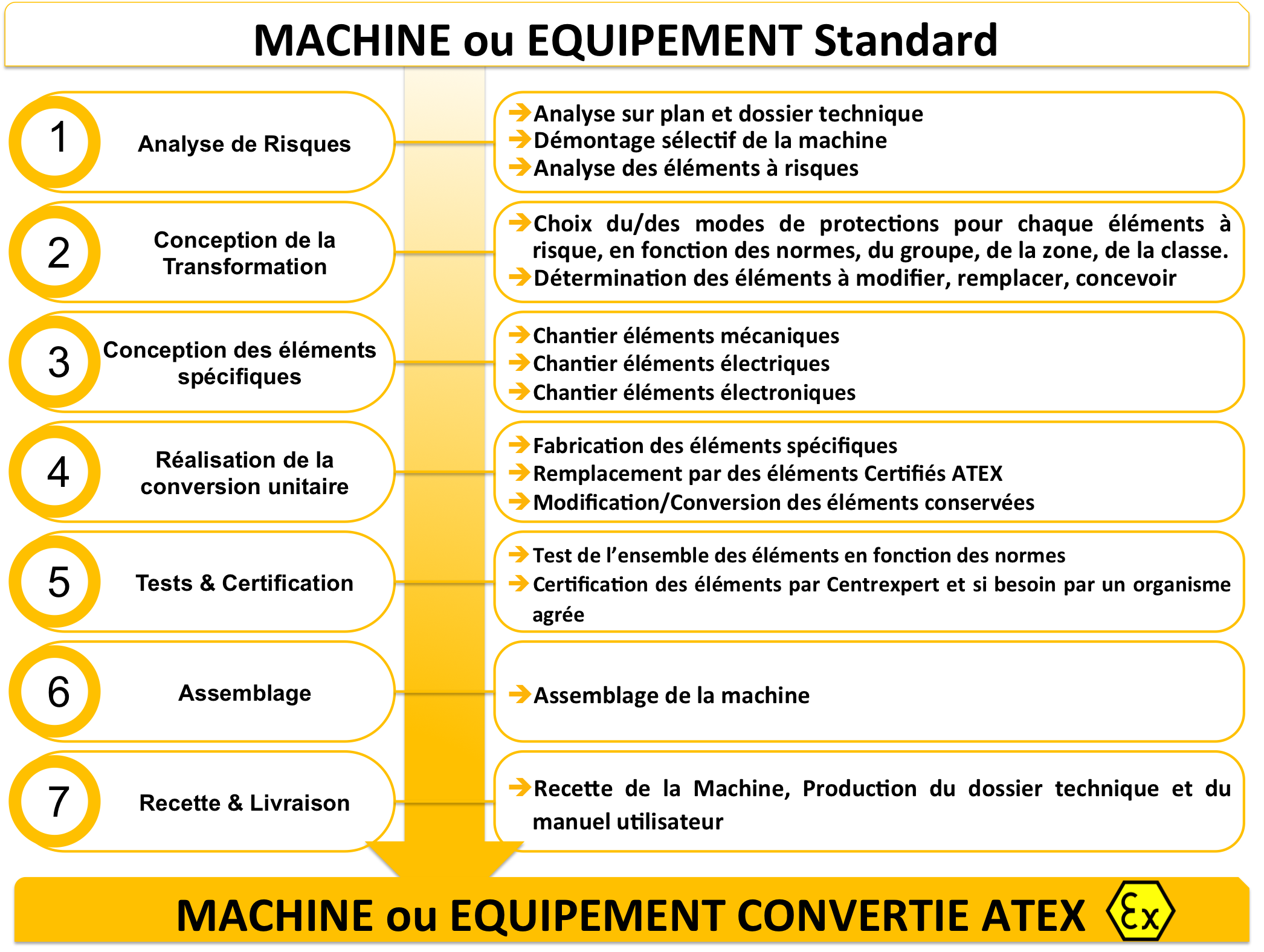

La Démarche de Conversion ATEX :

- Analyse sur plan et dossier technique

- Démontage sélectif de la machine

- Analyse des éléments à risques

- Cette phase consiste pour chaque machine ou équipement à identifier les éléments à risque composant la machine. Ces éléments sont identifiés en se basant sur le dossier technique constructeur (plans, nomenclatures…) et/ou par l’analyse fine, souvent accompagnée du démontage partiel de la machine ou de l’équipement.

- Une machine ou un équipement simple peut comporter quelques dizaines d’éléments à risque, quand une machine complexe peut en avoir plus d’une centaine.

- Cette phase nécessite une forte expertise ATEX afin de garantir l’exhaustivité de l’analyse de risque en fonction de la catégorie du matériel retenue.

- Choix du/des modes de protections pour chaque éléments à risque, en fonction des normes, du groupe, de la zone, de la classe.

- Détermination des éléments à modifier, remplacer, concevoir.

- Cette phase consiste à définir la couverture à mettre en oeuvre pour chaque élément à risque.

- C’est à ce stade que la conception générale de la transformation s’effectue.

- Pour chaque risque identifié, la conception détermine le ou les types de protection optimaux à mettre en œuvre, au regard de la réglementation, mais en s’assurant aussi de la non-dégradation des caractéristiques initiales de la machine ou de l’équipement.

- Pour chaque élément identifié, le choix est fait de:

- soit supprimer l’élément,

- soit le remplacer par un éléments certifié ATEX existant ou à concevoir spécifiquement,

- soit le conserver en concevant la modification permettant l’utilisation du mode de protection adéquat.

- Chantier éléments mécaniques

- Chantier éléments électriques

- Chantier éléments électroniques

- C’est la conception détaillée de la transformation ATEX.

- 3 principaux chantiers de conception ATEX sont lancés:

- Le Chantier mécanique, pour tous les éléments à concevoir ou modifier (accessoires moteurs, supports, pièces spécifiques…). C’est au sein de ce chantier qu’est aussi défini la vision d’ensemble de l’intégration de la conversion pour s’assurer que tous les éléments trouvent bien leur place dans la machine ou l’équipement, et que les opérations de maintenance resteront le plus simple possible

- Le Chantier électrique : Une nouvelle conception et implantation de l’ensemble des éléments électriques / électro-mécaniques est faite prenant en compte les éléments à rajoutés, la conception des éléments à modifier ou à remplacer.

- Le Chantier électronique : De plus en plus de machines ou d’équipements embarquent de l’électronique et/ou de l’informatique. Ce chantier à pour objectif de concevoir la transformation ATEX de ces éléments.

- Fabrication des éléments spécifiques

- Remplacement par des éléments Certifiés ATEX

- Modification/Conversion des éléments conservées

- Cette phase consiste pour chaque machine ou équipement à identifier les éléments à risque composant la machine. Ces éléments sont identifiés en se basant sur le dossier technique constructeur (plans, nomenclatures…) et/ou par l’analyse fine, souvent accompagnée du démontage partiel de la machine ou de l’équipement.

- Une machine ou un équipement simple peut comporter quelques dizaines d’éléments à risque, quand une machine complexe peut en avoir plus d’une centaine.

- Cette phase nécessite une forte expertise ATEX afin de garantir l’exhaustivité de l’analyse de risque en fonction de la catégorie du matériel retenue.

- Test de l’ensemble des éléments en fonction des normes

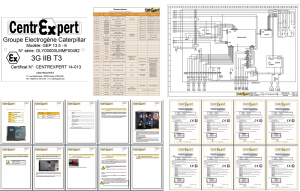

- Certification des éléments par CentrExpert et si besoin par un organisme agrée

Chaque élément:

- Est testé avec les moyens de tests adéquats étalonnés en fonction des normes applicables.

- Dispose d’un rapport d’essai.

- Est certifié ATEX par Centrexpert et/ou un Organisme Notifié.

- Est marqué ATEX selon les normes.

- Dispose d’une déclaration de conformité CE Ex

- Analyse sur plan et dossier technique

- Démontage sélectif de la machine

- Analyse des éléments à risques

- La machine ou l’équipement est testé dans son ensemble selon une procédure de check-out.

- L’ensemble du dossier technique (schémas électriques, nomenclatures, manuel d’utilisation et de maintenance, certificats de conformités ATEX) est finalisé

- La machine est livrée à son client selon ses spécifications le cas échéant.